This is Lean を読んで

STAY HOMEのゴールデンウィークですが、そろそろYoutubeにも飽きてきたので今日は読書と洒落込みました。読んだ本は3月に発売された「This is Lean」。スウェーデンの研究者が書いたトヨタのリーンに関する本です。

ざっくり要約と感想を書いてみます。

第1章 リソース重視から顧客重視

リソース効率とフロー効率

・昔ながらの意味で効率とはリソースを有効に使うこと(リソース効率)

・新しい効率、顧客のニーズ発生から満足する迄の時間を重視した効率(フロー効率)

・リソースの稼働率と顧客の満足度の両方を高めるのは重要だが難しい

第2章 フロー効率を左右するプロセス

フローユニット

・フローを流れるモノ、情報、人

リソース効率とフロー効率の違い

・リソース効率 特定のリソースの利用度合い

・フロー効率 特定のフローユニットがプロセスを移動する速さ

プロセス内のアクティビティ

・付加価値アクティビティ フローユニットが価値を受け取っている時間

・直接的ニーズ 本来の求める具体的結果

・間接的ニーズ 情報、経験を求める

フロー効率

・スループット時間に占める付加価値アクティビティの総和

・直接的ニーズと間接的ニーズ

・スループット時間を長引かせても同時に価値も付加する場合にはフロー効率が高い

プロセス

・決まった作業ルーチンだけではない

・プロセス数はシステム境界や抽象度で異なる。組織による理解で異なる主観的なもの

・主要プロセスとサブプロセス

第3章 プロセスにフローをもたらす要素

リトルの法則

・スループット時間=プロセス内のフローユニット数✖️サイクル時間

・プロセスにフローユニットが多く存在することがスループット時間の増加につながる

・リソース効率を高くするにはプロセス内のフローユニットを増やす必要がある

ボトルネックの法則

・フローユニットが滞留する場所がボトルネック

・ボトルネックを解消しても別の場所にボトルネックが生まれる(もぐらたたき)

・ボトルネックの原因は特定の順番で行わなければならないときと「変動」

プロセスに対する変動効果の法則

・変動の原因 リソース、フローユニット、外部要因

・変動が多いとスループット時間が増える

プロセスの三法則とフロー効率

・フローユニット数、サイクル時間、ボトルネック、変動、リソース効率がフロー効率に影響する。

・リソース効率を高める事に力を入れるとフロー効率が下がる

第4章 効率性のパラドックス

非効率性の第一の原因

・待ち時間による二次ニーズのドミノ倒し的な発生

・待ち時間による機会損失

非効率性の第二の原因

・在庫などの追加リソース

・全体を見渡すためのアクティビティの増加

・人間は同時に多くのことを処理できない

・追加のリソースに投資したり仕組みを開発する必要が生じる

非効率性の第三の原因

・リスタート 頭の切り替え

・多數の引き継ぎによるフラストレーション、欠陥

・リスタートによる二次ニーズ

余計な仕事を増やす二次ニーズ

・二次ニーズの連鎖反応

・リソース重視による「効率性の孤島」

効率性のパラドックス

・リソース効率に重点を置きすぎるとプロセスの法則でリソース効率が下がる。

・フロー効率が下がると二次ニーズが生じる

・リソースを効率的に使っている気になっていても二次ニーズに対処しているだけ

効率性のパラドックスの解消

・フロー効率の重視、意識を向ける

・「リーン」と呼ばれる考え方

第5章 むかしむかし・・・トヨタは顧客重視を通じてどのようにナンバーワンになることができたのか

トヨタ自動車の歴史

・豊田自動織機 糸が切れたら自動停止〜自働化

・不足の経済 顧客が求めているものを確実に作る

・何、いつ、どのくらいの量

・プル方式

物事を正しくやる

・作りすぎのムダ

・手待ちのムダ

・運搬のムダ

・加工のムダ

・生産のムダ

・動作のムダ

・不良品のムダ

不足の経済が強いる全体像の把握

・リソース不足が顧客に目を向けさせた

・生産プロセスの全てのステップを内部顧客とサプライヤーとみなすことで全体像を把握

・トヨタの生産プロセスを西側諸国の人々がリーンと名づけた。

第6章 西の荒野へようこそ・・・君のことはリーンと呼ぼう

大野耐一が定義したトヨタ生産方式

・TPS(トヨタ生産方式)の父

・生産哲学

・規模の経済と大量生産の否定

・生産性とはフローを通して生み出される

・付加価値をもたらさないムダをなくす

リーンの中核原則 「リーン生産方式が世界の自動車産業をこう変える」

・チームワーク

・コミュニケーション

・リソースの有効活用とムダの排除

・継続的な改善

実装のしやすさに焦点を当てた5原則「リーン・シンキング」

・最終顧客の視点から価値を決める

・価値の流れを理解し、価値をもたらさないステップを全てをなくす

・顧客までの製品のフローを円滑にするために、価値を生む残りのステップの流れを良くする。

・フローが確立したら顧客のリクエストを起点に下流から上流工程へと価値の流れを動かしていく

・ステップが終わったらプロセスを最初から繰り返しムダのない完全な価値をつくり出す完璧な状態になるまで続ける

The Evolution of Manufacturing System at Toyota 藤本隆宏著

・レベル1 ルーチン化された製造能力

・レベル2 ルーチン化された学習能力(カイゼン能力)

・レベル3 進化能力(能力を育む能力)

トヨタ生産方式のDNAを解読する

・すべての作業は内容、順序、タイミング、結果の点で具体的でなければならない

・顧客とサプライヤーは例外なく繋がっていなければならず、要求を送ったり応答を受け取ったりする際に誤解が無いようイエス・ノーを用いる

・すべての製品とサービスの経路は単純で直接でなければならない

・ありとあらゆる改善は科学的手法を用いて指導者の指揮の下、組織内の可能な限り低い階層で行わなければならない

トヨタウェイ(社内報)

・知恵と改善 チャレンジ、改善、現地現物

・人間性尊重 リスペクト、チームワーク

ライカーのトヨタウェイ

・長期哲学

・人材とパートナーを育てる

・根本的な問題を継続的に解決して、組織学習を促す

リーン旋風

第7章 リーンではないもの

さまざまな抽象度でのリーンの定義

・抽象度がごちゃ混ぜ

・メソッド・ツールとしてのリーン

・低い抽象度で応用がなく適用範囲が制限

リーンが目的ではなく手段になっている

・メソッドを使うのが目的になる

・なぜを見失なう

リーンはとにかくいいもの、いいものはリーン

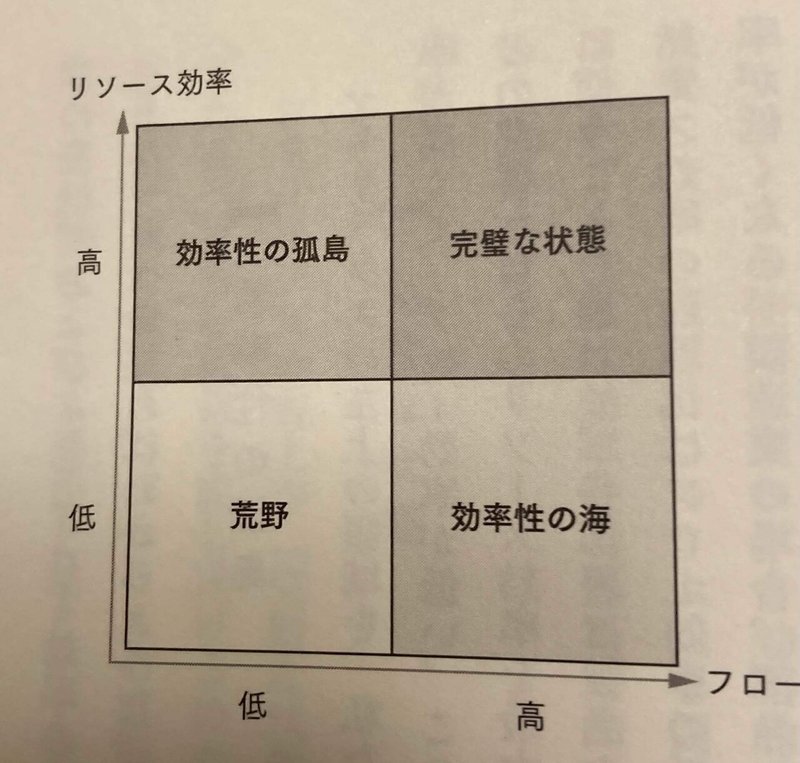

第8章 効率性のマトリックス

効率性マトリックス

・効率との孤島 リソース効率性が高い

・効率性の海 フロー効率性が高い

・荒野

・完璧な状態

変動によりマトリックス内の位置が制限される

・需要が変動すると組織はスターになれない

・供給が変動すると組織はスターになれない

・変動のレベルが効率性の境界を決める

マトリックス内での立ち位置を決めるのは戦略

・Whatを定義するビジネス戦略

・Howを定義するビジネス戦略

・戦略とオペレーション状態

・マトリックス内の移動

リーン2.0

第9章 これがリーンだ!

超高速車検

・車検でフロー効率を目指す新しいアプローチ

・スタートは効率性の孤島

リーンオペレーション戦略

・変動を排除、削減、管理することが不可欠

・高い抽象度で定義する

・フロー効率の目的に焦点をあてる

・何がリーンで、何がリーンでないか

・リソースの有効利用よりフロー効率が優先

第10章 リーンオペレーション戦略の実現

何も知らない外国人

・ツールやメソッドに関心

リーンの構成

・価値観

・原則(ジャストインタイム、自働化)

・メソッド

・ツールとアクティビティ

リーンオペレーション戦略を実現するための手段

・リーンはオペレーション戦略、目的を達成するために用いる戦略

・組織が ふるまう、考える、する、もつ

さまざまな手段がリーン戦略を実現に導く

・手段としての価値観 従業員のあり方

・手段としての原則 従業員の考え方

・手段としてのメソッド 従業員がやること

・手段としてのツール 従業員が使うもの

手段は普遍的ではない

・抽象度が高ければ手段の文脈への依存が弱まる

・抽象度が低ければ手段の文脈への依存が強まる

第11章 あなたはリーン?釣り方を学ぼう!

・リーンオペレーションは動的なオペレーション戦略

・つねに改善する組織

・大きな魚を釣り上げるか、それとも釣り方を学ぶか

感想、その他

今日はこの本を3周読みました。

3回読んでも。新たな発見がある深い内容の本です。

印象に残っているのは前半のフロー効率と、後半のリーンの本質の話

フロー効率

たしかに自分もついついリソース効率を追いかけてしまってました。スミマセン。価値を顧客目線にすることや価値を産まない二次ニーズが増大するムダは凄くわかりやすかったです。あと大野耐一さんがトヨタ生産方式を「哲学」と位置づけていましたが、リソース効率の過度な追求って従業員がサボってないか監視するというか、そういう哲学というか思想な気がします。そこには後で出てくるリスペクトもないし、イノベーションも出てこない気がします。

リーン・アジャイル・DX

後半の部分ですが、これはアジャイルやスクラム、そしてDXにも共通する話ですよね。アジャイルを「態度」と表現していた人かいましたが、全くその通りで、少なくともメソッドやアクティビティではないですよね。それを真似しただけでは十分な成果は出ないですよね。リーンと全く同じだと思いました。ついついマニュアルを求めてしまいのは未だサボらずマニュアル通りに働けばよかった第二次産業革命から精神面が脱却しきれてない気がします。

在庫の大庭氏の「わかりません。昨日がどうだったか知りませんから」のところにあるようにDXもリーンも結果ではなく組織の状態を指す言葉で「DX実現パッケージ」みたいなのはないですよねー

この記事が気に入ったらサポートをしてみませんか?